¿Cómo brindar soporte técnico a una plegadora-máquina si la máquina se avería?

Nov 18, 2025

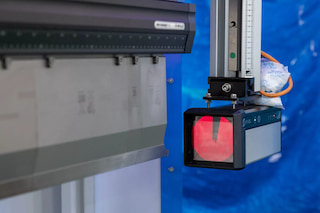

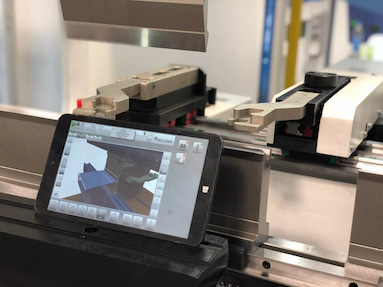

Cuando un máquina plegadora de prensa Cuando una máquina se avería repentinamente, cada minuto de inactividad supone retrasos en la producción, aumento de costes y clientes insatisfechos. Para muchos fabricantes, el verdadero desafío no reside solo en poseer equipos avanzados, sino en contar con un soporte técnico fiable cuando surgen problemas. ¿Cómo puede un proveedor garantizar un soporte rápido, profesional y eficaz que permita que su plegadora vuelva a funcionar con mínimas interrupciones? En este artículo, analizamos los pasos clave, las herramientas y los estándares de servicio que determinan si un equipo técnico puede realmente mantener sus operaciones en marcha. Ofrecemos soporte técnico multicanal las 24 horas del día, los 7 días de la semana, para todos los dispositivos, para garantizar que sus problemas sean atendidos de inmediato.Correo electrónico de soporte técnico: info@accurl.com (para consultas no urgentes y envío de archivos) Paso 1: Registro del problemaUna vez que el cliente se ponga en contacto con nosotros a través de cualquier canal, le solicitaremos que nos proporcione:Modelo y número de serie de la máquinaModelo del sistema de control numérico y versión del softwareCapturas de pantalla/vídeos de códigos de alarma o mensajes de error Paso 2: Respuesta jerárquicaNivel 1: Asistencia remota (Resuelve aproximadamente entre el 70% y el 80% de los problemas comunes)Tiempo de respuesta: Nos comprometemos a dar la primera respuesta en un plazo de 4 a 8 horas laborables.Métodos de asistencia: Se puede proporcionar ayuda para la resolución de problemas por teléfono, correo electrónico o WhatsApp.Nivel 2: Diagnóstico remoto en línea (Resuelve aproximadamente el 15%-20% de los problemas complejos)Método de soporte: Con el consentimiento del cliente y garantizando la seguridad de la red, se utiliza software de escritorio remoto como Sunflower para conectarse directamente al sistema CNC de la máquina.Ventajas: Puede consultar parámetros, realizar copias de seguridad de datos y cargar programas actualizados, como si estuviera allí mismo. Este es un método muy eficiente y que brinda tranquilidad a los clientes.Nivel 3: Servicio técnico in situ (resolución de aproximadamente el 5% de las averías de hardware o fallos graves)Método de soporte: Si el problema no se puede resolver de forma remota y se confirma que se trata de una falla de hardware (como daños en el cilindro de aceite o en el servomotor), se enviará un ingeniero para brindar servicio en el sitio. II. Explicación detallada de los planes de apoyo específicos"Ofrecemos soporte técnico integral, tanto remoto como presencial, para garantizar que su tiempo de inactividad sea mínimo."Soporte técnico remoto - Respuesta inmediataAsistencia telefónica/por vídeo: Guía a los operadores para realizar comprobaciones y operaciones básicas, como restablecer alarmas, comprobar fusibles, posiciones de sensores, etc. Conexión a escritorio remoto: Como se mencionó anteriormente, este es el método de soporte moderno más básico.Primero las piezas de repuesto: Si un diagnóstico remoto detecta que un determinado módulo (como una placa de circuito o un codificador) está dañado, podemos organizar de inmediato la entrega de piezas de repuesto y, al mismo tiempo, guiar al cliente sobre cómo reemplazarlas. Soporte técnico in situ: garantía totalEscenarios aplicables: Fallos mecánicos importantes, componentes centrales que requieren desembalaje y reparación, o calibraciones de precisión complejas.Proceso de despachoLa confirmación de un diagnóstico remoto requiere asistencia in situ.Proporcione el currículum y el itinerario del ingeniero.Tras su llegada, los ingenieros repararon las averías, depuraron las máquinas y volvieron a capacitar a los operarios locales. Tras el período de garantía: Se ofrecerá un cargo por uso o un contrato de servicio anual.Soporte de repuestos: la piedra angular del mantenimientoAlmacén de repuestos: Informe a los clientes que dispone de suficiente inventario de repuestos de uso común (placas de circuitos, sensores, juntas, etc.) para garantizar una entrega rápida.Método de envío: Según la urgencia, ofrecemos opciones de logística exprés como DHL, UPS y FedEx. El plazo de entrega suele ser de 3 a 5 días para las principales regiones del mundo.Reciclaje de piezas usadas: Para algunos componentes básicos, se puede ofrecer un servicio de "intercambio" para reducir los costes del cliente. iii. Cómo comunicarse eficazmente con los clientesNuestro objetivo es ofrecerle una experiencia de servicio igual o incluso más rápida que la de los proveedores locales. Comprendemos perfectamente sus inquietudes sobre el servicio posventa. Por ello, hemos establecido un completo sistema de soporte técnico de tres niveles. Nivel 1: Soporte remoto inmediato: Si tiene alguna pregunta, no dude en contactarnos por WhatsApp o correo electrónico en cualquier momento. Nos comprometemos a responderle en un plazo de 4 horas y a resolver la mayoría de los problemas de software y configuración mediante diagnóstico remoto.Segunda fase: Suministro rápido de repuestos: Nuestro almacén mantiene siempre en stock todos los repuestos de uso común. Una vez confirmada la necesidad de un repuesto, lo enviaremos por mensajería urgente internacional en un plazo de 24 horas y le proporcionaremos una guía de reemplazo clara.Nivel 3: Servicio profesional in situ: Para problemas de hardware complejos que no se pueden resolver de forma remota, enviaremos ingenieros experimentados a su fábrica para garantizar que las máquinas queden en óptimas condiciones. Todos los costes se presupuestarán con total transparencia por adelantado. Además, antes del envío de cada máquina, grabaremos un vídeo específico de puesta en marcha y funcionamiento básico para facilitar el aprendizaje de su equipo. Creemos que un servicio posventa fiable es el inicio de una cooperación a largo plazo. Si tienes más ideas, ¡ponte en contacto con nosotros!Teléfono: +86-18855551088Correo electrónico:Info@Accurl.comWhatsApp/Móvil: +86 -18855551088