How to improve efficiency and productivity by using Panel Center Bender?

Feb 10, 2026

I. Fundamental Advantage: Automation and intelligence reduce reliance on manual labor

Automatic mold changing: This is the biggest time-saving point. Traditional bending machines take tens of minutes or even hours to change molds, but PCBS can complete the automatic replacement of both upper and lower molds within tens of seconds. This makes small-batch and multi-variety production possible without worrying about the downtime losses caused by mold changes.

- Robot automatic grasping and positioning: The integrated front and back material manipulators automatically complete the picking, positioning, flipping and transfer of the plates. It eliminates the heavy physical labor and waiting time of manual loading, positioning, holding materials and flipping.

- Full closed-loop Angle control: Through real-time feedback and pressure compensation, the springback problem caused by batch differences and thickness fluctuations of materials is basically eliminated, ensuring that the first piece is qualified without the need for repeated folding and adjustment. This is the key to ensuring "getting it right the first time", which greatly reduces debugging waste and time.

Ii. Operation and Programming Optimization

Powerful offline programming and simulation

Use the accompanying CAD/CAM software to conduct offline programming in the office. After generating the program, a 3D full-process simulation is conducted on the computer to detect interference, collision, and gripper path issues in advance, avoiding "trial and error" on the machine.

- Parallel programming and processing: When the machine is processing the current batch, the operator/programmer can simultaneously program for the next workpiece, achieving a "zero-interval" switch.

- Multi-step programming and complex process integration: For complex parts that require multiple bends and flips, PCBS can program all steps at once. The mechanical hand automatically performs all actions (such as bending - flipping - bending again) according to the program, and the operator only needs to intervene at the beginning and end.

Batch production optimization

- Batch layout: For multiple identical parts, the grasping path and bending sequence of the mechanical hand can be optimized to achieve the most efficient continuous production.

- Hybrid production sequencing: Different parts using the same mold are programmed together for continuous production to avoid unnecessary mold changes, even if they belong to different orders.

Iii. Innovation in Production Processes and Management

Integration with upstream processes

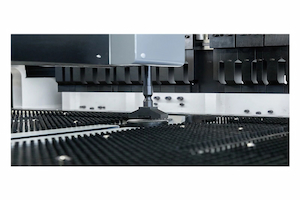

- Data flow integration: The DXF files of parts coming off the laser cutting machine/punch press can be directly imported into the bending programming software, which automatically recognizes the bending line and generates the program, avoiding duplicate drawing and input errors.

- Material flow integration: Connected to an automated material warehouse or AGV trolley, it enables the automatic supply and circulation of sheet metal or semi-finished products, creating an "unmanned" bending unit.

Standardization and Knowledge Base Construction

Save the verified workpiece programs, mold configurations and process parameters in the company's server database to form a "process knowledge base". When producing similar parts again, they can be directly called up and fine-tuned, greatly reducing the preparation time.

Iv. Maintenance and Continuous Improvement

Preventive maintenance: Strictly adhere to the equipment maintenance plan, regularly maintain key components such as guide rails, lubrication systems, and vacuum suction cups, and avoid unplanned shutdowns.

Data-driven decision-making: Utilize the built-in data acquisition system of the device to analyze OEE (Global Device Efficiency) and identify the bottleneck - is it the mold change time? Is it programming preparation? Is it still a delay in loading materials? Use data to guide further optimization.

Have questions about the parameters of this model?

Click here to consult our chief technical engineer.

Tel: +86 -18855551088

Email: Info@Accurl.com

Whatsapp/Mobile: +86 -18855551088