¿qué estás buscando?

?

¿qué estás buscando?

?

¿Cómo elegir una máquina plegadora CNC?

Oct 22, 2025Elegir lo correcto Máquina plegadora CNC Puede marcar una gran diferencia en la eficiencia de su producción, la precisión de plegado y la rentabilidad general. Con tantas opciones en el mercado, cada una con diferentes características, capacidades de tonelaje y niveles de automatización, es fácil sentirse abrumado. Esta guía le ayudará a comprender los factores clave al seleccionar una prensa plegadora CNC, para que pueda realizar una inversión inteligente que se ajuste a las necesidades de su negocio.

I. Consideraciones fundamentales (base para la selección)

1. Análisis de requisitos de procesamiento (Primero plantéese la pregunta)

Propiedades del material

Material: ¿Se trata principalmente de acero bajo en carbono, acero inoxidable, aluminio, cobre, etc.? La resistencia a la tracción varía según el material, lo que afecta el cálculo del tonelaje.

Espesor de la placa: ¿Cuál es el rango de espesor de las placas que dobla con más frecuencia? Por ejemplo: 0,5 mm - 6 mm

Tamaño de la hoja: ¿Cuál es la longitud y el ancho máximos de procesamiento? Por ejemplo: 3 m x 1,5 m

Requisitos del proceso del producto

Ángulo de curvatura: Generalmente 90°. ¿Es necesario curvar ángulos obtusos, agudos o formas complejas?

Requisitos de precisión: ¿Qué tan altos son los requisitos de tolerancia para ángulos y dimensiones? (Por ejemplo: ±0,5° o ±0,1 mm)

Tamaño del lote de producción: ¿Se trata de un lote pequeño con múltiples variedades o de un lote grande con un solo producto? Esto se relaciona con la demanda de automatización.

La complejidad de las piezas: ¿Es necesario tener funciones complejas como movimiento multieje del tope trasero, bobinado y prensado de borde muerto?

2. Parámetros clave de la máquina (a tener en cuenta al leer el manual del equipo)

Presión nominal (tonelaje): Esta es la capacidad principal de la dobladora. Debe calcularse en función del material más grueso y duro.

Fórmula de cálculo simple: P = (650 * S² * L)/V

P: Presión requerida (toneladas)

S: Espesor de la placa (mm)

L: Longitud de curvatura (m)

V: El ancho de la ranura de la matriz inferior (mm), generalmente tomado como 8 veces el espesor de la placa.

Por ejemplo, al doblar una placa de acero bajo en carbono de 3 mm de espesor y 3 metros de longitud con una matriz inferior de 24 mm de ancho, la presión requerida es de aproximadamente (650 * 3² * 3) / 24 ≈ 731 toneladas. Por lo tanto, es más fiable elegir una máquina con una capacidad de aproximadamente 100 toneladas. Se recomienda seleccionar un tonelaje entre un 20 % y un 30 % superior al valor calculado en caso de emergencia.

Longitud del banco de trabajo: Determina la longitud máxima de la lámina que se puede doblar. Seleccione esta opción según el tamaño máximo de su producto. Los tamaños más comunes son 2,5 m, 3 m, 4 m, etc.

Profundidad de garganta: Se refiere a la profundidad desde la línea de plegado hasta el interior del marco. Esto determina si el lado plegado chocará con el cuerpo de la máquina al doblar piezas tipo caja. Cuanto más profunda sea la abertura de garganta, mayor será el rango de procesamiento.

Separación entre columnas: La distancia entre los marcos a ambos lados. La chapa a doblar debe poder llegar al tope trasero a través de esta separación. Este parámetro es muy importante para procesar piezas con pliegues centrales, como marcos de puertas grandes.

3. Sistema de control numérico y configuración de automatización (determinación de la eficiencia y facilidad de uso)

Marca de sistema de control numérico

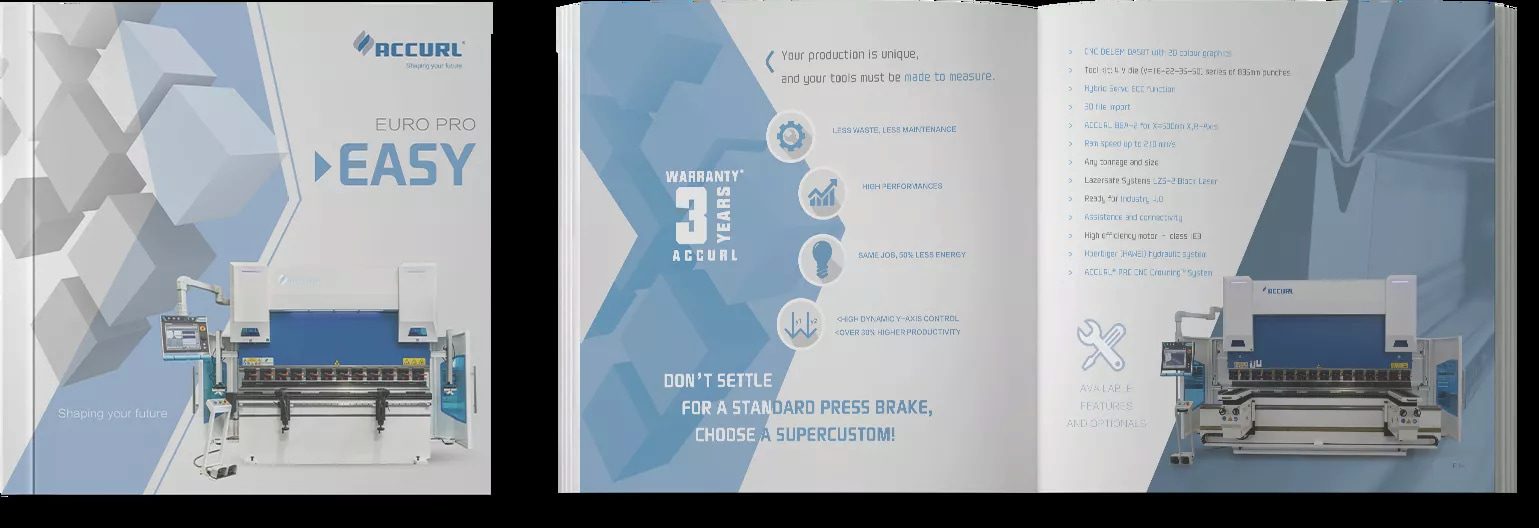

Marcas reconocidas internacionalmente: como Accurl, tienen sistemas estables, funciones potentes y buena lógica de funcionamiento.

Sugerencia de selección: Elija según el costo de aprendizaje y el presupuesto del operador. Es importante considerar si la interfaz es intuitiva y si la programación es conveniente.

Eje Y (control de recorrido del deslizador): El eje principal que controla la profundidad de plegado (ángulo). Suele ser un sistema servo electrohidráulico. El número de ejes Y determina si el deslizador puede permanecer paralelo en diferentes posiciones. Para máquinas con encimeras largas, se requieren al menos dos ejes Y (uno en cada extremo) para garantizar la precisión; los modelos de gama alta pueden tener tres o más.

Eje X (movimiento hacia adelante y hacia atrás del tope trasero): Controla la posición de doblado. El recorrido del eje X determina el margen mínimo de doblado. El tope trasero de los modelos de alta gama está dividido en varias secciones, lo que evita que los bordes ya estén doblados.

Eje R (tope trasero que se mueve hacia arriba y hacia abajo): se utiliza para evitar piezas complejas o lograr procesos especiales.

Eje Z (movimiento izquierdo y derecho del tope trasero): por lo general, la viga del tope trasero se divide en dos secciones, izquierda y derecha, que pueden moverse de forma independiente y se utilizan para plegar piezas de trabajo biseladas o asimétricas.

Selección y correspondencia automatizadas (mejorando significativamente la eficiencia)

Compensación de la deflexión: Al doblar la superficie larga de la mesa, el deslizador y la superficie de la mesa sufren una ligera deformación debido a la fuerza aplicada, lo que resulta en ángulos medios imprecisos. La función de compensación de la deflexión (hidráulica o mecánica) contrarresta automáticamente esta deformación y es fundamental para garantizar la precisión de doblado de piezas largas. Se recomienda encarecidamente su instalación.

Cambio automático de molde: para condiciones de trabajo donde los cambios de molde son frecuentes, puede ahorrar enormemente tiempo de preparación.

Robots o carga y descarga automática: Adecuados para producciones a gran escala y repetitivas, consiguiendo talleres “no tripulados”.

ii. Selección del tipo de equipo

Movimiento ascendente (tipo arco): El deslizador se mueve hacia abajo y hacia arriba. El tipo convencional ofrece buena rigidez y alta precisión, y es adecuado para la gran mayoría de aplicaciones.

Movimiento descendente: La mesa de trabajo se mueve hacia arriba. El cuerpo tiene un centro de gravedad bajo, buena estabilidad y una superficie de apoyo reducida, pero el espacio de operación es relativamente reducido.

iii. Verificación in situ y servicio posventa

Pruebas de muestra: asegúrese de llevar sus productos y placas típicos (especialmente los más gruesos, largos y exigentes) al fabricante o a los clientes existentes para realizar pruebas en el sitio.

Verifique la precisión y rectitud del ángulo de curvatura.

Pruebe la conveniencia de programación del sistema de control numérico.

Siente el ruido y la vibración cuando la máquina está en funcionamiento.

Inspeccione el servicio posventa: pregunte al fabricante si hay puntos de servicio en su zona, cuánto tiempo tardan en responder y si el suministro de repuestos es suficiente. Un buen servicio posventa puede reducir considerablemente las pérdidas por inactividad.

Si tienes más ideas, ¡contacta con nosotros!

Teléfono: +86 -18855551088

Correo electrónico: Información@Accurl.com

WhatsApp/Móvil: +86 -18855551088