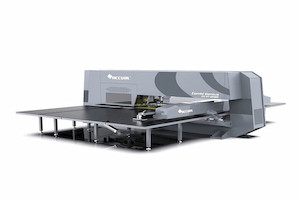

Capacidades de la punzonadora CNC: ¿Qué espesor puede manejar realmente?

Apr 30, 2025

La capacidad de procesamiento de un Punzonadora CNC Se ve influenciado por múltiples factores, como el tipo de material, el modelo de la máquina herramienta, el diseño del molde y los parámetros del proceso. A continuación, se presenta el rango de espesores y los puntos clave del procesamiento de la punzonadora CNC, tras una búsqueda exhaustiva:1. El espesor de procesamiento convencional de una punzonadora CNC común- Acero con bajo contenido de carbono: generalmente de 0,8 a 3,5 mm, con un espesor recomendado de menos de 3,5 mm; si se adoptan procesos especiales (como corte de techo o diseño de corte cóncavo), se puede procesar hasta 6 mm.Acero inoxidable: El espesor recomendado es de 0,8 a 2,5 mm. Sin embargo, debido al rápido desgaste de las herramientas y a la alta tasa de desperdicio, las punzonadoras CNC generalmente no son la opción preferida para el procesamiento.- Placas de aluminio/cobre: El espesor recomendado es de 0,8 a 4,0 mm. Sin embargo, tenga en cuenta que los materiales blandos tienden a adherirse al molde, por lo que se recomienda utilizar punzones de recubrimiento o ajustar la separación del molde. 2. La capacidad de procesamiento de la punzonadora CNC especial para placas gruesas.Placa de acero al carbono: Algunos modelos dedicados a placas gruesas (como la serie NCPH) pueden procesar hasta 16 mm de espesor y tienen una fuerza de estampado nominal de 3150 KN, lo que los hace adecuados para procesar placas gruesas como vigas longitudinales de automóviles.Otros materiales: como cobre, aluminio y otros metales blandos. Al optimizar la separación del molde (que aumenta entre un 5 % y un 20 %) y el cálculo del tonelaje, se puede procesar hasta 12,7 mm (por ejemplo, 1/2 pulgada). 3. Factores clave que afectan el espesor del procesamientoRequerimiento de tonelaje: Para perforar materiales gruesos, se requiere un tonelaje mayor. La fórmula de cálculo es: pulgadas de superficie × espesor del material × factor de corte × 25. Por ejemplo, un orificio con un diámetro de 2 pulgadas y un espesor de 6,35 mm requiere más de 39 toneladas de fuerza, lo que supera la capacidad de las máquinas herramienta convencionales.- Diseño de moldes:- Espacio libre del molde: para materiales gruesos, se debe aumentar el espacio libre del molde (por ejemplo, para acero con bajo contenido de carbono, se debe ajustar del 15% al 20%) para reducir los problemas de desmoldeo.- Material del punzón: Se recomiendan punzones de metalurgia de polvos para mejorar la resistencia al impacto y se agrega un recubrimiento para reducir el riesgo de que materiales blandos se adhieran al molde.- Mantenimiento y procesamiento: Las herramientas desafiladas aumentarán el tonelaje requerido y necesitarán un rectificado frecuente para extender su vida útil; los diseños de corte (como las cizallas para techos) pueden reducir los requisitos de tonelaje. 4. Modelos especiales y expansión de procesos- Punzonadoras CNC totalmente automáticas (como la serie DHSKC-Q): el espesor máximo de procesamiento es de 6 mm, lo que admite formas complejas como orificios redondos y orificios con formas especiales, adecuados para industrias como la electrónica y los dispositivos médicos.- Punzonadora de torreta (tipo COMA-567): Optimizada para placas delgadas, adecuada para placas de acero al carbono de menos de 2 mm, con capacidad de procesamiento limitada para placas gruesas.Alternativas de corte por láser: para materiales ultra gruesos (como ≥16 mm) o requisitos de alta precisión, el corte por láser es superior, pero es más costoso y no es adecuado para materiales con conducción de calor rápida, como el aluminio y el cobre. 5. Sugerencias de aplicación prácticaSelección de materiales: Priorice materiales como acero bajo en carbono y placas de aluminio, que son fáciles de mecanizar. Para el acero inoxidable, evalúe cuidadosamente el costo de las herramientas de corte.- Selección del equipo: Para el procesamiento de placas gruesas, se deben seleccionar modelos dedicados (como la punzonadora CNC de placas de espesor de 16 mm de Qingdao Kelida), y deben estar equipados con servosistemas de alta precisión y tornillos de bolas.Optimización del proceso: Utilice moldes multiestación y software de programación automática (como CAD para generar códigos directamente) para mejorar la eficiencia. Al mismo tiempo, preste atención al diseño del espaciado de los orificios para evitar problemas de resistencia del molde. ResumenLas punzonadoras CNC convencionales son aptas para placas de acero con bajo contenido de carbono de 3,5 mm o menos, o placas de aluminio/cobre de 4 mm o menos. El modelo especial para placas gruesas puede ampliarse a acero al carbono de 16 mm. El procesamiento debe combinarse con las propiedades del material, las capacidades del equipo y los ajustes del proceso. Cuando sea necesario, se pueden utilizar matrices de corte por láser o estampación en frío como procesamiento complementario.Si tienes más ideas, ¡contacta con nosotros!Teléfono: +86 -18855551088Correo electrónico: Info@Accurl.comWhatsApp/Móvil: +86 -18855551088