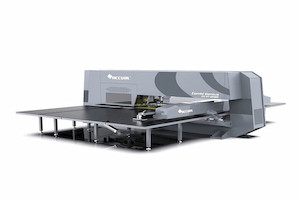

¿Por qué la punzonadora de torreta CNC es el corazón inteligente del procesamiento moderno de chapa metálica?

May 29, 2025

I. Tecnología central: El principio de diseño único de la punzonadora de torretaEl núcleo de una Punzonadora de torreta CNC Su principal ventaja reside en su estructura de torreta: un almacén de herramientas giratorio con capacidad para docenas de juegos de moldes. A diferencia de las prensas tradicionales de un solo punzón, el diseño de la torreta permite el cambio automático de troqueles mediante control de programa, lo que permite al equipo realizar múltiples procesos, como punzonado, conformado y estirado, con una sola sujeción.La torreta suele estar dividida en dos capas: la matriz superior se instala en la capa superior y la matriz inferior se fija en la inferior. Mediante una rotación y posicionamiento sincronizados y precisos, se garantiza la perfecta alineación de las matrices durante el estampado.El sistema de servoaccionamiento de precisión es el núcleo de las punzonadoras de torreta modernas. Controla el posicionamiento preciso y de alta velocidad de la chapa en el plano XY, la trayectoria de movimiento del punzón en el eje Z y el ángulo de rotación de la torreta. El servomotor de alta dinámica, en combinación con el riel guía lineal, permite que la chapa se mueva a una velocidad superior a 100 metros por minuto, manteniendo una precisión de posicionamiento de ±0,1 mm.Esta combinación de velocidad y precisión está más allá del alcance de la operación manual o de la maquinaria tradicional.El diseño de seguridad es otro punto clave de la punzonadora de torreta. Los equipos modernos adoptan el principio de "separación hombre-máquina": cuando el equipo está en funcionamiento, el operador se mantiene alejado del área de trabajo y el equipo se detiene automáticamente al acercarse. En combinación con la protección de barrera de luz y el botón de arranque bimanual, el equipo logra la seguridad intrínseca de "paradas de máquina accionadas por el hombre y motorizadas", eliminando por completo el riesgo de lesiones en las manos causado por las punzonadoras tradicionales.Ii. Innovación tecnológica: Los sistemas de control inteligente potencian una producción eficiente.La innovación en las interfaces táctiles ha mejorado considerablemente la eficiencia operativa. La nueva generación de punzonadoras de torreta incorpora una pantalla vertical FHD de alta definición de 21,5 pulgadas y admite control táctil capacitivo de 10 puntos. Los operadores pueden operar con fluidez incluso con guantes.La pantalla de visión completa de 178° permite observar claramente el estado del procesamiento desde todos los ángulos. El diseño de chasis rígido y cerrado resiste eficazmente las manchas de polvo y aceite comunes en el entorno de procesamiento de metales, garantizando así el funcionamiento estable a largo plazo del sistema electrónico.La introducción de la tecnología de control adaptativo ha dotado a la punzonadora de torreta de la capacidad de "pensar". Similar al sistema de monitoreo adaptativo ACM de OMAT, puede recopilar datos de carga del husillo en tiempo real y ajustar dinámicamente los parámetros de procesamiento. Al detectar vibraciones anormales o cambios repentinos de carga, el sistema puede reducir la velocidad o apagarse automáticamente para evitar costosos daños al molde.Los datos de aplicación práctica muestran que esta tecnología puede ahorrar aproximadamente el 38% del tiempo en el procesamiento de contornos, el 34% en el procesamiento de orificios de ranura y extender la vida útil del molde hasta en un 40%.La plataforma de programación modular ha simplificado considerablemente el proceso técnico. Los sistemas modernos de control de prensas de torreta ofrecen una interfaz gráfica de programación. Los operadores solo necesitan importar planos CAD y el sistema genera y optimiza automáticamente la trayectoria de estampado. Para agujeros complejos e irregulares, el software descompone automáticamente el contorno continuo en una serie de pequeños segmentos de línea, lo que se logra mediante punzonado escalonado de alta velocidad.Este enfoque de programación de "lo que ves es lo que obtienes" permite a los operadores sin conocimientos mecánicos dominar rápidamente el uso del equipo, lo que proporciona un canal de empleo eficiente para nuevos inmigrantes y personal en transición tecnológica.iii. Integración de la automatización: construcción de una fábrica de chapa metálica autónomaEl sistema colaborativo robótico ha mejorado considerablemente las capacidades de la punzonadora de torreta. Gracias a una solución integrada similar a Sinumerik Run My Robot de Siemens, los robots industriales pueden ser controlados directamente por el sistema CNC para lograr la automatización completa del proceso de carga de chapa, apilado de producto terminado y reemplazo de moldes. Esta profunda integración no solo reduce los requisitos de configuración del hardware, sino que también optimiza la precisión de la trayectoria de movimiento del robot a través de un flujo de datos unificado, lo que hace que toda la unidad de trabajo esté coordinada como una sola. La combinación del sistema de cambio automático de moldes (ATC) y el sistema de intercambio automático de palés (APC) ha creado un entorno de producción continua. Cuando el equipo procesa la pieza actual, el robot ya ha sujetado la siguiente lámina en el área de preparación. Cuando se requieren moldes especiales, la torreta gira automáticamente a la estación de trabajo de destino, y todo el proceso solo toma de 2 a 3 segundos.Esta conexión perfecta ha elevado la tasa de utilización del equipo del tradicional 50-60% a más del 85%, logrando realmente un modo de producción continua de "fábrica con luces apagadas".Iv. Aplicación industrial y valor económico: El soporte principal del procesamiento de chapa metálicaEl alcance de aplicación de las punzonadoras de torreta CNC es asombroso: desde paneles de chasis electrónicos de 1 mm de espesor hasta placas protectoras de 12 mm de espesor para maquinaria de construcción, desde equipos de cocina de acero inoxidable hasta decoraciones de ascensores de aleación de aluminio, su capacidad de procesamiento cubre casi todas las placas de metal que requieren agujeros y formas. Las fábricas equipadas con prensas punzonadoras de torreta suelen estar configuradas simultáneamente con Máquinas de corte láser CNC y máquinas dobladoras CNC, formando una línea completa de producción de procesamiento de chapa metálica.El nivel salarial de la industria confirma su valor técnico. En la industria manufacturera norteamericana, el salario inicial para técnicos que operan punzonadoras de torreta totalmente automáticas puede alcanzar los 18 dólares por hora, y para puestos junior, no baja de los 15 dólares por hora.Los salarios ofrecidos por las empresas nacionales de chapa metálica de alta gama para operadores de programación de prensas punzonadoras de torreta calificados también son significativamente más altos que los de los puestos ordinarios, lo que refleja la urgente demanda del mercado de talentos técnicos en chapa metálica compuesta.V. Tendencias futuras: la integración de la digitalización y la flexibilidadLa tecnología de gemelos digitales está transformando el funcionamiento de las punzonadoras de torreta. Al simular completamente el proceso de estampado en un entorno virtual, los ingenieros pueden optimizar la selección de matrices, la disposición de la chapa metálica y la secuencia de estampado antes de la producción real. Sistemas como hyperMILL® VIRTUAL Machining pueden generar gemelos digitales de máquinas herramienta reales. La comprobación de colisiones y la optimización del movimiento se realizan en el espacio virtual para garantizar el éxito del procesamiento real en un solo intento.Los usuarios pueden actualizar de formato pequeño a formato grande y expandirse del procesamiento de placas delgadas al procesamiento de placas gruesas sin reemplazar toda la máquina, lo que mejora significativamente el retorno de la inversión.La computación perimetral y el Internet de las Cosas (IoT) dotan a los dispositivos de capacidades de mantenimiento predictivo. Mediante la monitorización en tiempo real de la corriente del motor principal, la precisión de posicionamiento de la torreta y la forma de onda de impacto del punzón, el sistema puede proporcionar alertas tempranas de posibles fallos, como el desgaste del riel guía y la fatiga del molde. Esta transición del mantenimiento regular al mantenimiento a demanda ha elevado la disponibilidad de los equipos a un nuevo nivel.Si tienes más ideas, ¡contacta con nosotros!Teléfono: +86 -18855551088Correo electrónico: Info@Accurl.comWhatsApp/Móvil: +86 -18855551088