¿qué estás buscando?

?

¿qué estás buscando?

?

¿Cuáles son los conceptos básicos de doblar en una máquina de flexión?

Feb 11, 2025Primero, el concepto básico y la clasificación de máquina de flexión

Paso 1 Defina

Una máquina de flexión es un dispositivo que produce deformación plástica en un molde aplicando presión a una chapa para formar un ángulo o forma predeterminada.

2. Tipos principales

Máquina de flexión mecánica: la presión se proporciona mediante transmisión mecánica (como engranajes, cigüeñal), estructura simple pero baja precisión, adecuada para mecanizado pequeño.

- Máquina de flexión hidráulica: impulsada por sistema hidráulico, alta presión, alta estabilidad, adecuada para el procesamiento de placas medianas y gruesas.

Máquina de flexión de control numérico (CNC): a través del sistema CNC para controlar el ángulo de flexión, la presión y el posicionamiento del material de parada trasera, alta precisión, alta eficiencia, adecuada para la producción en masa de piezas de trabajo complejas.

- Máquina de flexión de servo electrohidráulica: combinación de tecnología hidráulica y de servomotor, ahorro de energía y velocidad de respuesta rápida.

En segundo lugar, la estructura y función del núcleo de la máquina de flexión

1. Fuselaje: el marco que respalda la estructura general debe tener una alta rigidez para resistir las fuerzas de flexión.

2. Bloque de deslizamiento: un componente de presión que se mueve hacia arriba y hacia abajo para conectar la matriz superior y aplicar presión.

3. Banco de trabajo: una plataforma para fijar el dado inferior, generalmente equipado con una ranura en forma de V ajustable.

4. Sistema hidráulico (modelo hidráulico/electrohidráulico): compuesto de bomba de aceite, cilindro, grupo de válvulas, etc., para controlar la presión y el trazo.

5. Calibre posterior: el componente clave de la máquina de flexión CNC, que se utiliza para el posicionamiento de la placa y afecta directamente la precisión de la flexión.

6. Sistema de control numérico (modelo CNC): parámetros de entrada (ángulo, presión, carrera) para controlar el proceso de flexión.

Tercero, conocimiento básico del proceso de flexión

1. Principio de flexión

- La presión se aplica a la hoja a través del dado para causar la deformación plástica del material.

- Parámetros clave: ángulo de flexión, radio de flexión, fuerza de flexión (relacionada con el grosor y la resistencia del material).

2. Características del material

- Módulo elástico: la capacidad del material para resistir la deformación (como el acero inoxidable, que necesita compensación excesiva).

- Radio de flexión mínimo: evite el agrietamiento del material, dependiendo del grosor y el tipo del material.

- Springback: el rebote de ángulo del material después de la descarga debe ser compensado por el diseño de flexión o molde.

3. Cálculo de la fuerza de flexión

- Fórmula: 'P = (1.42 × σb × L × T²)/V'

-σb: resistencia a la tracción de material (MPA)

-L: longitud de flexión (mm)

-t: espesor del material (mm)

-V: ancho de apertura de died inferior (mm)

Cuatro, selección y uso de moho

1. Tipo de moho

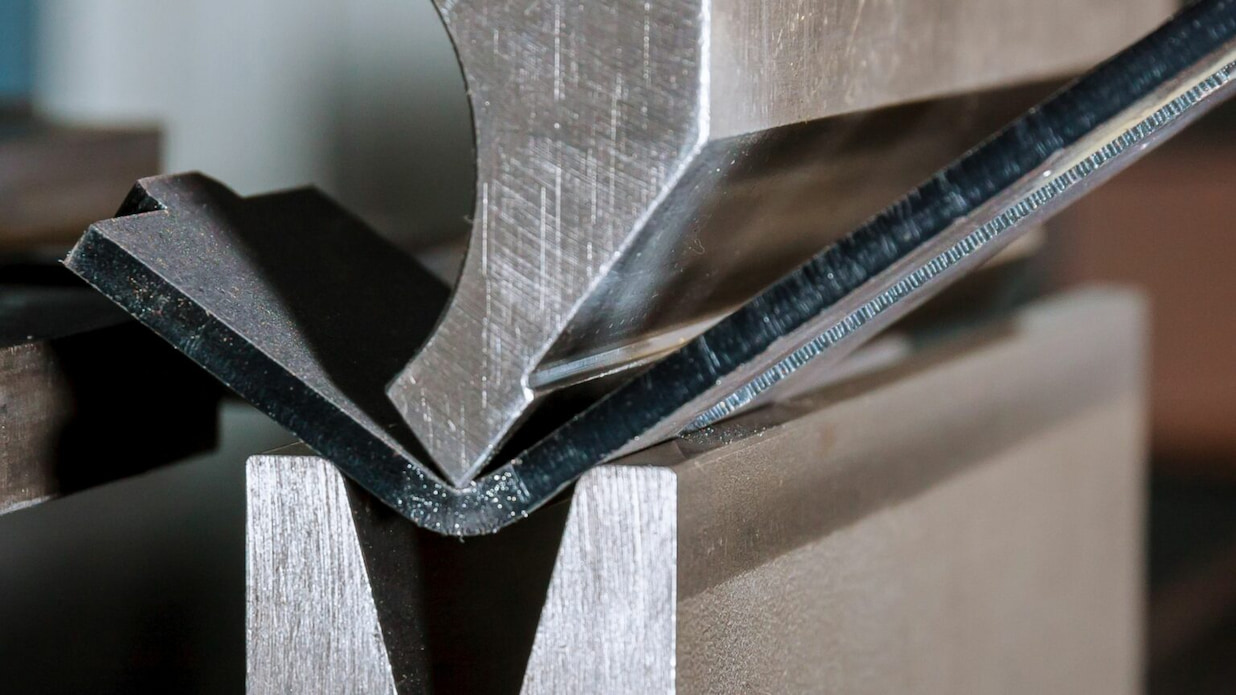

- Die superior (punzonado): las formas comunes incluyen trozo de cuchillo afilado, troquel de cuchillo curvo, dado de cuello de cisne.

-Die inferior (dado): el radio de flexión está determinado por el ancho del surco en forma de V, que debe seleccionarse de acuerdo con el grosor del material (generalmente el ancho del puerto V = el grosor del material × 8 ).

- Molde especial: utilizado para rodar, aplanamiento, molduras de varios pasos y otros procesos.

2. Materiales de moho

- Acero de herramientas (CR12MOV), acero de aleación, tratamiento térmico para mejorar la resistencia al desgaste.

3. Principio coincidente

- Relación del grosor de la placa hasta el ancho de ranura V (generalmente 1: 8) para evitar la deformación del material o el daño del moho.

5. Proceso de operación y especificaciones de seguridad

1. Procedimiento

- Inspección del equipo (aceite hidráulico, sistema de lubricación) → Seleccionar molde → Parámetros de entrada (ángulo, presión) → Placa de posición → Prueba de flexión → Compensación de ajuste → Producción en masa.

2. Precauciones de seguridad

- Use guantes/gafas protectores para evitar cortar las rebabas del tablero.

- No ponga las manos en el área del molde.

- Verifique regularmente la opresión del sistema hidráulico para evitar la fuga de aceite.

Seis, problemas y soluciones comunes

1. El rebote es demasiado grande

- Solución: aumente la compensación del ángulo de flexión, use el moho con la función de corrección o el sistema CNC.

2. Grieta de flexión

- Razón: la mala ductilidad del material o el radio de flexión es demasiado pequeño → Reemplace el material blando o aumente el ángulo R.

3. Desviación del tamaño

- Calibre la parada trasera, verifique el desgaste del moho o los parámetros del sistema NC.

Siete, selección de equipos y sugerencias de posicionamiento del mercado

1. Análisis de cliente objetivo

- Plantas de procesamiento de chapa, fabricantes de gabinetes de chasis, compañías de autopartes, etc.

2. Selección de equipos

- Pequeñas empresas: máquina de flexión de CNC hidráulico se recomienda (económico y práctico).

-Mercado de alta gama: máquinas de flexión de servo electrohidráulica o modelos de alta precisión con detección de láser.

3. Tendencias tecnológicas

- Inteligente: compensación de ángulo de IA integrado, sistema de cambio de moho automático.

- Ahorro de energía: accidente de servomotor para reducir el consumo de energía.

Mantenimiento y mantenimiento

1. Mantenimiento de rutina

- Limpie el moho y los restos de mesa.

- Verifique el nivel de aceite hidráulico y la calidad del aceite.

2. Mantenimiento regular

- Reemplace el filtro de aceite hidráulico cada 500 horas.

- Lubrique piezas móviles como rieles de guía y tornillos de plomo.